Apakah motor tegangan tinggi adalah pahlawan tanpa tanda jasa yang mendukung industri modern?

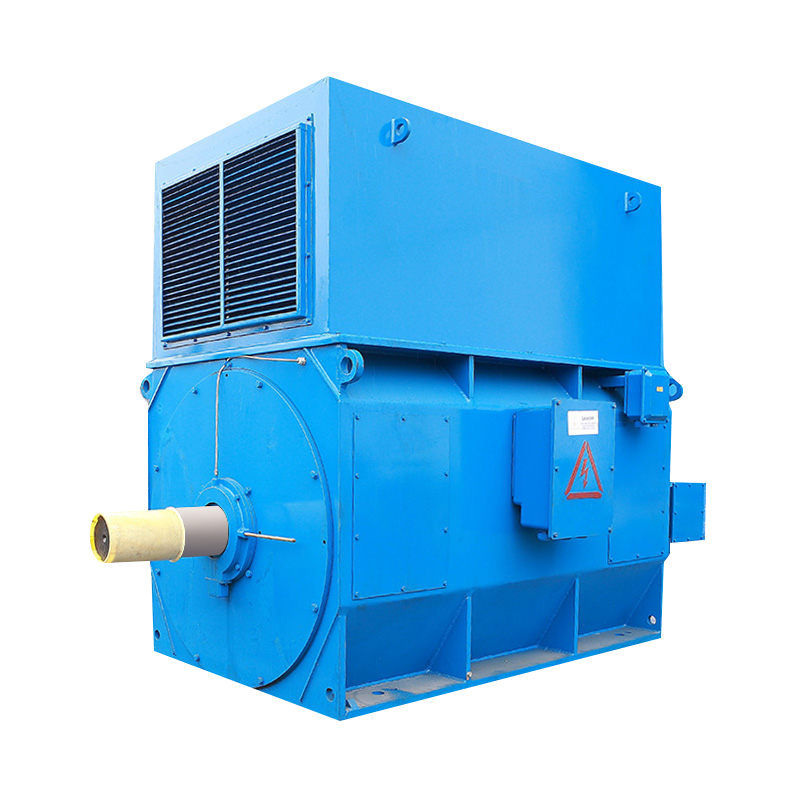

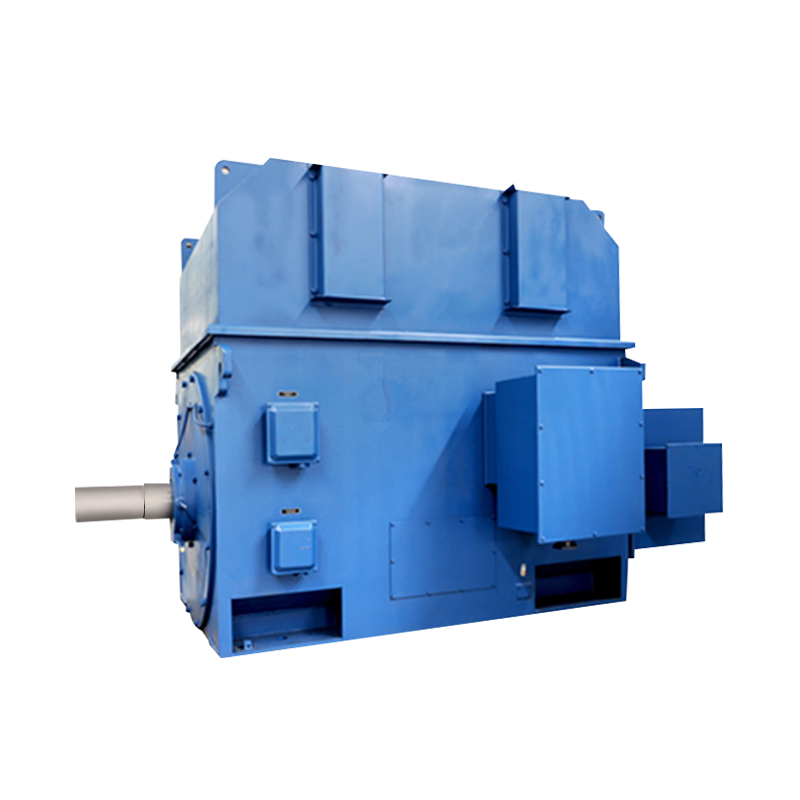

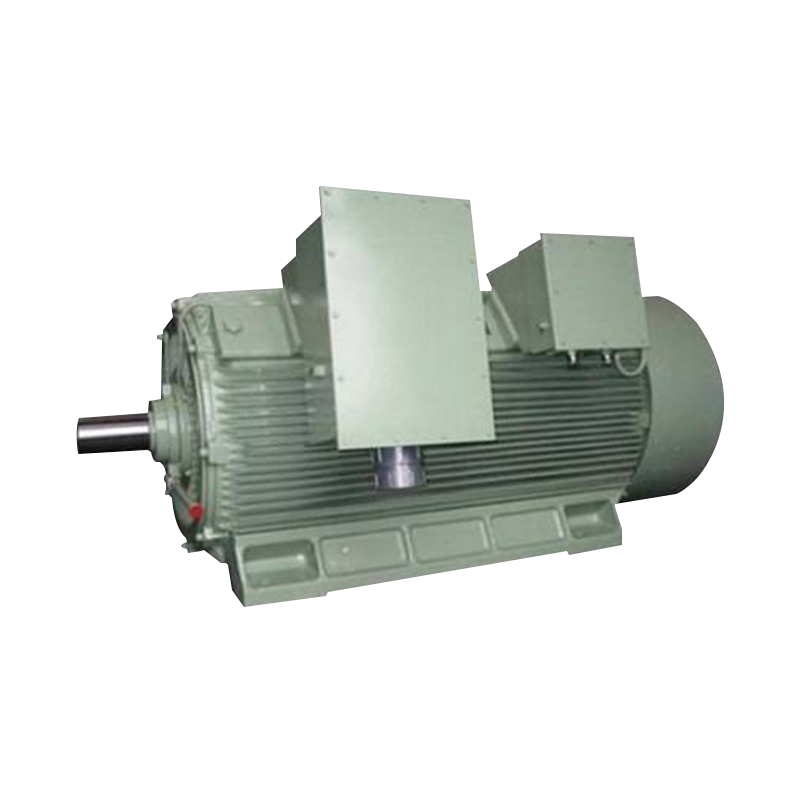

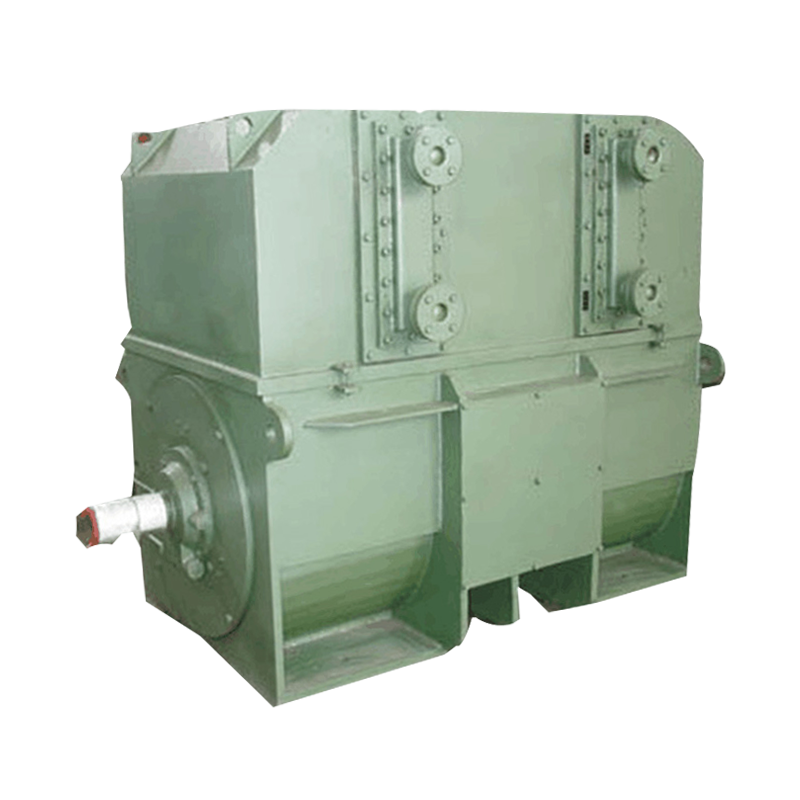

Dalam permadani yang rumit dari otomatisasi industri dan infrastruktur energi, motor tegangan tinggi berdiri sebagai pencapaian monumental dari teknik elektro. Mesin canggih ini, secara khusus direkayasa untuk beroperasi pada tegangan melebihi 3 kV dan peringkat daya mulai dari ratusan kilowatt hingga beberapa megawatt, membentuk tulang punggung mendasar dari industri berat dan operasi komersial skala besar. Tidak seperti rekan-rekannya yang bertegangan rendah, raksasa listrik ini memerlukan pertimbangan desain khusus untuk mengelola tekanan listrik yang luar biasa dan beban termal sambil menjaga stabilitas operasional. Prinsip mendasar di balik operasinya tetap induksi elektromagnetik, tetapi dieksekusi pada skala yang menuntut presisi teknik yang luar biasa dan ilmu material canggih. Motor ini mengubah energi listrik menjadi tenaga mekanis dengan efisiensi yang luar biasa, mendorong segala sesuatu mulai dari stasiun pemompaan besar -besaran yang memasok air ke daerah metropolitan hingga kompresor besar yang memfasilitasi proses industri di pabrik petrokimia. Evolusi teknologi motor tegangan tinggi terus mendorong batas kepadatan daya, efisiensi, dan keandalan, menjadikannya komponen yang sangat diperlukan dalam lanskap industri kami yang semakin listrik. Desain dan karakteristik operasional mereka yang canggih mewakili konvergensi teori listrik, ilmu material, dan rekayasa mesin yang layak untuk pemeriksaan menyeluruh.

Klasifikasi komprehensif varian motor tegangan tinggi

Motor Sinkron: Koreksi Faktor Presisi dan Daya

Motor sinkron mewakili puncak presisi dalam aplikasi tegangan tinggi, yang beroperasi pada kecepatan konstan secara tepat disinkronkan dengan frekuensi catu daya arus bolak -balik. Mesin canggih ini menggunakan eksitasi arus searah melalui belitan rotor untuk mempertahankan sinkronisasi yang tepat dengan frekuensi daya, menghasilkan stabilitas kecepatan yang luar biasa terlepas dari variasi beban dalam batas operasionalnya. Karakteristik unik ini membuat mereka sangat berharga dalam aplikasi yang membutuhkan kontrol kecepatan yang tepat dan RPM operasional konstan, seperti sistem kompresor besar di pabrik pendingin dan fasilitas pemrosesan gas alam. Di luar kemampuan regulasi kecepatan mereka, motor sinkron menawarkan keuntungan signifikan dari koreksi faktor daya, karena mereka dapat dioperasikan pada kondisi faktor daya terkemuka untuk mengkompensasi beban induktif di tempat lain dalam sistem listrik. Kemampuan ini secara substansial dapat meningkatkan efisiensi sistem secara keseluruhan dan mengurangi hukuman utilitas untuk faktor daya yang buruk. Konstruksi motor ini biasanya melibatkan rotor luka dengan cincin slip untuk eksitasi DC dan desain stator yang dioptimalkan untuk operasi tegangan tinggi dengan sistem isolasi khusus. Motor sinkron modern sering menggabungkan teknologi magnet permanen dalam rakitan rotor mereka, lebih lanjut meningkatkan efisiensi dan kepadatan daya mereka sambil mengurangi persyaratan pemeliharaan yang terkait dengan sistem eksitasi tradisional.Induksi Motor: The Workhorses of Industry

Motor induksi, khususnya desain sangkar tupai, merupakan kategori motor tegangan tinggi yang paling umum karena konstruksi yang kuat, kesederhanaan operasional, dan persyaratan pemeliharaan minimal. Motor ini beroperasi pada prinsip induksi elektromagnetik di mana medan magnet yang berputar yang dihasilkan oleh belitan stator menginduksi arus dalam konduktor rotor, menciptakan torsi tanpa koneksi listrik fisik ke rotor. Varian sangkar tupai memiliki fitur konduktor rotor yang dihubung pendek dengan cincin akhir, membentuk rakitan tahan lama yang dapat menahan tegangan mekanik yang substansial dan siklus termal. Desain yang sederhana namun efektif ini membuatnya ideal untuk menuntut aplikasi seperti sistem kipas besar di menara pendingin pembangkit listrik dan drive conveyor dalam operasi pertambangan di mana keandalan adalah yang terpenting. Motor induksi rotor luka menawarkan kemampuan kontrol yang ditingkatkan melalui resistansi eksternal yang terhubung ke belitan rotor melalui cincin slip, memberikan karakteristik awal yang dapat disesuaikan dan kontrol kecepatan terbatas. Konfigurasi ini terbukti berharga dalam aplikasi yang membutuhkan awal lunak untuk beban inersia tinggi seperti crushers dan penggiling pabrik di pabrik pemrosesan mineral, di mana akselerasi terkontrol diperlukan untuk mencegah tekanan mekanik dan gangguan sistem daya.Motor Terkini Direct: Aplikasi Torsi Tinggi Khusus

Sementara kurang umum dalam aplikasi tegangan tinggi kontemporer dibandingkan dengan alternatif AC, motor DC tegangan tinggi mempertahankan relevansi dalam skenario industri khusus yang membutuhkan kontrol kecepatan yang tepat dan karakteristik torsi berkecepatan rendah yang luar biasa. Motor ini menemukan utilitas khusus dalam aplikasi seperti pabrik rolling besar di fasilitas pemrosesan logam dan sistem traksi untuk kereta api industri di mana kontrol akselerasi dan perlambatan yang tepat sangat penting. Operasi mendasar melibatkan sistem komutator dan sikat untuk memberikan arus ke belitan rotor, menciptakan medan magnet yang berinteraksi dengan medan stasioner yang diproduksi oleh gulungan stator atau magnet permanen. Motor DC tegangan tinggi modern sering menggabungkan teknologi konverter solid-state canggih untuk meningkatkan efisiensi dan respon kontrol. Meskipun membutuhkan lebih banyak pemeliharaan daripada alternatif AC karena keausan sikat dan pemeliharaan komutator, karakteristik pengontrolan dan torsi yang unggul terus membenarkan penggunaannya dalam aplikasi industri tertentu di mana atribut ini lebih besar daripada pertimbangan pemeliharaan.| Jenis dan karakteristik motor tegangan tinggi | |||

|---|---|---|---|

| Jenis motor | Fitur utama | Aplikasi khas | Rentang efisiensi |

| Sinkronis | Kecepatan konstan, koreksi faktor daya | Kompresor, generator | 96-98% |

| Induksi kandang tupai | Kuat, pemeliharaan rendah | Pompa, kipas, konveyor | 94-97% |

| Induksi Rotor Luka | Torsi awal yang bisa disesuaikan | Crushers, hoist | 92-95% |

| Arus searah | Kontrol kecepatan yang tepat | Pabrik bergulir, traksi | 88-93% |

Komponen penting dan signifikansi rekayasa mereka

Majelis Stator: Fondasi Konversi Elektromagnetik

Stator mewakili jantung stasioner dari setiap motor tegangan tinggi, yang terdiri dari rakitan inti laminasi yang direkayasa dengan presisi dengan slot yang didistribusikan dengan hati-hati untuk penempatan belitan. Laminasi ini, yang biasanya diproduksi dari paduan baja listrik khusus, berfungsi untuk meminimalkan kerugian arus eddy sambil menyediakan jalur terkontrol untuk fluks magnet. Konfigurasi belitan mungkin merupakan aspek paling kritis dari desain stator, memanfaatkan konduktor tembaga yang dibentuk dan terisolasi yang diatur untuk membuat tiang magnetik yang diperlukan untuk operasi motor. Sistem isolasi untuk belitan ini merupakan keajaiban teknologi itu sendiri, menggunakan beberapa lapisan bahan berbasis mika, penguatan kaca, dan resin yang memadamkan yang mampu menahan ribuan volt tegangan listrik sambil menahan degradasi termal. Proses Modern Vacuum Pressure Impregnation (VPI) memastikan penetrasi lengkap resin isolasi di seluruh struktur belitan, menghilangkan kantong udara yang dapat menyebabkan pelepasan parsial dan akhirnya kegagalan isolasi. Seluruh rakitan stator harus mempertahankan toleransi mekanis yang tepat untuk memastikan karakteristik magnetik yang tepat sambil memberikan saluran pendingin yang memadai untuk disipasi panas. Wilayah yang menghadap ke akhir menerima perhatian khusus selama pembuatan, dengan sistem bracing yang canggih untuk mencegah pergerakan selama operasi yang dapat menyebabkan abrasi isolasi dan kegagalan prematur.Desain rotor: mengubah energi elektromagnetik menjadi daya mekanik

Rotor berfungsi sebagai komponen berputar yang bertanggung jawab untuk mengubah energi elektromagnetik menjadi torsi mekanis, dengan variasi desain secara signifikan mempengaruhi karakteristik kinerja motorik. Dalam motor induksi kandang tupai, rotor ini memiliki batang tembaga atau aluminium yang dihubungkan pendek dengan cincin akhir, membentuk rakitan yang kuat yang mampu menahan tekanan termal dan mekanik yang substansial. Geometri spesifik dari konduktor ini, termasuk sudut penampang dan condongnya, sangat mempengaruhi torsi awal, efisiensi, dan karakteristik kebisingan. Rotor motor sinkron menggabungkan belitan medan yang diberi energi dengan arus searah melalui cincin slip atau sistem eksitasi tanpa sikat, menciptakan medan magnet tetap yang mengunci ke dalam sinkronisasi dengan medan stator berputar. Desain ini sering termasuk belitan peredam untuk memfasilitasi awal dan memberikan stabilitas selama kondisi sementara. Desain rotor magnet permanen modern mewakili ujung tombak teknologi motor tegangan tinggi, yang menggunakan magnet langka energi tinggi untuk menciptakan medan magnet yang sangat kuat tanpa kerugian listrik yang terkait dengan rotor tereksitasi. Terlepas dari desain, semua rotor motor tegangan tinggi harus menjalani penyeimbangan dinamis yang tepat untuk meminimalkan getaran dan memastikan operasi yang lancar di seluruh rentang kecepatannya, dengan penyeimbangan yang sering dilakukan dengan standar yang melampaui persyaratan ISO G1.0.Sistem isolasi: Melindungi dari stres listrik

Sistem isolasi dalam motor tegangan tinggi merupakan salah satu aspek teknologi paling kritis, yang dirancang untuk menahan tekanan listrik yang luar biasa sambil mempertahankan integritas di bawah tantangan termal dan mekanik. Sistem modern biasanya menggunakan isolasi multi-lapisan yang menggabungkan kaset berbasis mika, yang memberikan kekuatan dielektrik yang luar biasa dan resistensi terhadap degradasi pelepasan parsial. Bahan -bahan ini dilengkapi dengan bala bantuan serat kaca untuk kekuatan mekanik dan diresapi dengan resin epoksi atau poliester yang mengisi semua rongga dalam struktur isolasi. Sistem isolasi lengkap harus menunjukkan resistensi terhadap penuaan termal pada suhu operasional yang dapat mencapai peringkat kelas F (155 ° C) atau kelas H (180 ° C), sambil mempertahankan fleksibilitas untuk menahan ekspansi termal dan getaran mekanis. Produsen menundukkan sistem isolasi ini untuk pengujian yang ketat, termasuk tes hipot (potensial tinggi) pada tegangan secara signifikan melebihi tingkat operasional untuk memverifikasi integritas sebelum pengiriman. Di luar isolasi yang berliku, hambatan isolasi tambahan memisahkan fase dan memberikan perlindungan antara belitan dan inti stator ground, menciptakan sistem perlindungan listrik yang komprehensif yang memastikan operasi yang aman dan andal sepanjang masa layanan motor.Keuntungan dan Karakteristik Kinerja Sistem Tegangan Tinggi

Implementasi motor tegangan tinggi menawarkan banyak keunggulan teknis yang membuatnya sangat cocok untuk aplikasi daya tinggi. Hubungan mendasar antara daya, tegangan, dan arus (P = V × I) menunjukkan bahwa untuk kebutuhan daya yang diberikan, meningkatkan tegangan operasional secara signifikan mengurangi aliran arus. Pengurangan saat ini menghasilkan banyak efek menguntungkan di seluruh sistem listrik. Pertama, pengurangan arus memungkinkan penggunaan konduktor yang lebih kecil untuk transmisi daya, menghasilkan penghematan biaya yang substansial terutama terbukti dalam instalasi jarak jauh di mana biaya kabel menjadi signifikan. Kedua, kehilangan daya dalam sistem distribusi sebanding dengan kuadrat dari arus (P_LOSS = I²R) menurun secara dramatis, meningkatkan efisiensi sistem secara keseluruhan dan mengurangi biaya operasional. Persyaratan saat ini yang lebih rendah juga memungkinkan penggunaan perangkat switching yang lebih kecil dan peralatan perlindungan, lebih lanjut mengurangi biaya pemasangan. Dari perspektif kinerja motorik, desain tegangan tinggi biasanya menunjukkan peningkatan karakteristik efisiensi, terutama pada peringkat daya yang lebih tinggi, karena berkurangnya kerugian resistif pada gulungan stator. Motor ini juga menunjukkan karakteristik regulasi tegangan yang unggul, karena pengurangan arus menghasilkan penurunan tegangan yang lebih kecil di seluruh sistem pasokan, memastikan motor menerima tegangan yang stabil bahkan selama kondisi awal dan variasi beban.

| Analisis Komparatif: Tegangan Tinggi vs Motor Tegangan Rendah | ||

|---|---|---|

| Parameter | Motor tegangan tinggi | Motor tegangan rendah |

| Rentang tegangan | 3.3 kV - 15 kV | 208V - 690V |

| Kisaran Daya Khas | 300 KW - 50 MW | 0,75 kW - 300 kW |

| Mulai Saat Ini | 400-600% FLC | 600-800% FLC |

| Efisiensi sistem | Lebih tinggi untuk beban besar | Lebih rendah untuk beban besar |

| Persyaratan kabel | Penampang yang lebih kecil | Penampang yang lebih besar |

| Biaya pemasangan | Awal yang lebih tinggi, operasional lebih rendah | Awal yang lebih rendah, operasional yang lebih tinggi |

Pertimbangan Implementasi dan Kriteria Seleksi

Pemilihan motor khusus aplikasi

Memilih motor tegangan tinggi yang sesuai untuk aplikasi tertentu membutuhkan pertimbangan yang cermat dari banyak faktor teknis di luar pencocokan peringkat daya sederhana. Insinyur harus secara menyeluruh menganalisis karakteristik beban termasuk persyaratan torsi awal, nilai inersia, dan spesifikasi siklus tugas untuk memastikan pemilihan motor yang kompatibel. Aplikasi sentrifugal seperti pompa dan kipas biasanya menunjukkan karakteristik torsi variabel di mana torsi yang diperlukan meningkat dengan kecepatan, memungkinkan untuk desain motor spesifik yang dioptimalkan untuk pola beban ini. Aplikasi torsi konstan seperti konveyor dan pompa perpindahan positif menuntut motor yang mampu memberikan torsi penuh di seluruh rentang kecepatan. Untuk beban inersia tinggi seperti kipas besar atau pabrik penggiling, pertimbangan khusus harus diberikan pada karakteristik awal dan kapasitas termal selama akselerasi. Kondisi lingkungan secara signifikan mempengaruhi pemilihan motorik, dengan faktor -faktor termasuk suhu sekitar, ketinggian, tingkat kelembaban, dan adanya atmosfer korosif atau eksplosif yang menentukan jenis selungkup yang tepat dan metode perlindungan. Proses seleksi modern semakin memanfaatkan alat perangkat lunak yang canggih yang memodelkan kinerja motor di bawah kondisi beban tertentu, memastikan pencocokan optimal antara kemampuan motor dan persyaratan aplikasi sambil memprediksi konsumsi energi dan biaya operasional di seluruh siklus hidup peralatan.Protokol instalasi dan commissioning

Pemasangan motor tegangan tinggi menuntut perhatian yang cermat terhadap detail dan kepatuhan yang ketat terhadap protokol teknik yang sudah mapan untuk memastikan operasi yang aman dan andal. Desain fondasi merupakan pertimbangan awal yang kritis, dengan yayasan beton yang membutuhkan massa yang memadai dan penguatan untuk menyerap getaran dan mempertahankan keselarasan antara motor dan peralatan yang digerakkan. Prosedur grouting harus mengikuti spesifikasi pabrikan menggunakan epoksi non-shrink atau bahan semen untuk memastikan kontak lengkap antara baseplate dan fondasi. Presisi penyelarasan secara signifikan berdampak pada reliabilitas motorik, dengan sistem penyelarasan laser yang biasanya digunakan untuk mencapai toleransi lebih baik dari 0,05 mm untuk kinerja optimal dan masa pakai. Instalasi listrik membutuhkan perawatan khusus, dengan penghentian kabel mengikuti rekomendasi pabrikan menggunakan konektor yang sesuai dan metode kontrol stres untuk aplikasi tegangan tinggi. Sebelum startup awal, pengujian komprehensif termasuk pengukuran resistensi isolasi, uji resistensi belitan, dan tes potensial tinggi memverifikasi integritas listrik. Pemeriksaan mekanis mengkonfirmasi pelumasan bantalan yang tepat, kebebasan rotasi, dan fungsionalitas sistem pendingin. Prosedur commissioning biasanya melibatkan startup bertahap dengan pemantauan getaran, suhu, dan parameter listrik yang cermat untuk mengidentifikasi kelainan apa pun sebelum menempatkan motor ke dalam layanan penuh.Strategi pemeliharaan untuk umur panjang operasional

Teknologi pemeliharaan prediktif

Pendekatan pemeliharaan modern untuk motor tegangan tinggi telah berevolusi dari jadwal berbasis waktu tradisional ke strategi prediktif canggih yang menggunakan teknologi pemantauan lanjutan. Analisis getaran merupakan landasan dari program -program ini, menggunakan akselerometer yang dipasang di lokasi kritis untuk mendeteksi pengembangan masalah mekanis seperti mengandung keausan, ketidakseimbangan rotor, atau ketidaksejajaran. Analisis tren spektrum getaran memungkinkan tim pemeliharaan untuk mengidentifikasi kondisi yang memburuk sebelum mereka berkembang menjadi kegagalan. Survei termografi menggunakan kamera inframerah mendeteksi pola pemanasan abnormal dalam koneksi listrik, bantalan, dan inti stator, mengidentifikasi masalah yang tidak terlihat oleh inspeksi visual. Analisis tanda tangan arus motor (MCSA) memberikan penilaian yang tidak mengganggu kondisi listrik dan mekanik dengan menganalisis bentuk gelombang saat ini untuk kelainan yang menunjukkan cacat batang rotor, masalah gulungan stator, atau masalah terkait beban. Pemantauan pelepasan parsial mendeteksi penurunan isolasi dengan mengukur pelepasan listrik frekuensi tinggi dalam sistem isolasi, memberikan peringatan dini tentang pengembangan masalah isolasi. Teknologi ini, dikombinasikan dengan pengujian offline periodik termasuk uji resistensi isolasi, pengukuran indeks polarisasi, dan uji perbandingan lonjakan, membuat program penilaian kondisi komprehensif yang memaksimalkan ketersediaan operasional sambil meminimalkan kegagalan yang tidak terduga.Praktik pemeliharaan proaktif

Di luar teknologi pemantauan, program pemeliharaan yang efektif menggabungkan praktik proaktif yang membahas mode kegagalan umum sebelum mereka memengaruhi operasi. Perawatan bantalan layak mendapat perhatian khusus, karena kegagalan bantalan mewakili penyebab utama downtime motor. Prosedur reflukasi yang tepat mengikuti spesifikasi produsen untuk jenis kuantitas, frekuensi, dan pelumas mencegah masalah overluundration dan underlubrication. Untuk motor dengan sistem pelumas-purge, pemantauan yang cermat dari jumlah pembersihan memastikan pelumas lama dievakuasi dengan benar tanpa mencemari belitan. Analisis pelumasan dapat memberikan wawasan berharga tentang kondisi bantalan melalui deteksi logam keausan dan degradasi pelumas. Prosedur Pembersihan Menjaga efektivitas pendinginan dengan mencegah akumulasi kotoran pada permukaan pertukaran panas, dengan perhatian yang cermat untuk mencegah kontaminasi komponen internal selama operasi pembersihan. Pemeliharaan koneksi listrik memastikan koneksi ketat di sirkuit daya dan kontrol, mencegah masalah pemanasan yang dapat menyebabkan kegagalan. Pemeliharaan kuas dan komutator untuk motor DC membutuhkan inspeksi dan penyesuaian secara teratur untuk mempertahankan pergantian yang tepat dan meminimalkan percikan. Praktik proaktif ini, dikombinasikan dengan dokumentasi komprehensif dari semua kegiatan pemeliharaan, menciptakan pendekatan sistematis yang memperluas umur peralatan dan meningkatkan keandalan.Perkembangan masa depan dalam teknologi motor tegangan tinggi

Masa depan teknologi motor tegangan tinggi menunjuk ke arah sistem yang semakin cerdas, efisien, dan terintegrasi yang memanfaatkan kemajuan dalam ilmu material, elektronik listrik, dan digitalisasi. Integrasi teknologi Internet of Things (IoT) memungkinkan pemantauan waktu nyata dan analisis kondisi motor, parameter operasional, dan efisiensi kinerja, memfasilitasi strategi pemeliharaan prediktif dan operasi yang dioptimalkan. Bahan canggih termasuk bahan magnetik nanokristalin dan superkonduktor suhu tinggi menjanjikan peningkatan revolusioner dalam kepadatan dan efisiensi daya. Peningkatan dalam bahan isolasi dan proses manufaktur terus meningkatkan keandalan sambil memungkinkan operasi pada suhu yang lebih tinggi. Integrasi sistem motor dan penggerak sebagai paket yang dioptimalkan mewakili tren signifikan lainnya, dengan drive frekuensi variabel menjadi semakin canggih dalam algoritma kontrol dan kemampuan perlindungan. Peraturan efisiensi energi terus mendorong peningkatan desain, dengan standar seperti IE4 dan IE5 menjadi semakin lazim untuk motor tegangan tinggi. Perkembangan ini secara kolektif menunjuk ke masa depan di mana motor tegangan tinggi menjadi tidak hanya perangkat konversi daya, tetapi komponen cerdas dalam sistem industri terintegrasi, berkontribusi pada efisiensi operasional, keandalan, dan keberlanjutan secara keseluruhan dalam operasi industri di berbagai sektor.